Objetivos

Antes de empezar cualquier proyecto es indispensable plantearse unos objetivos. Nos van a servir para valorar el trabajo hecho una vez esté todo acabado. Mis objetivos eran los siguientes:

- Velocidad en la cámara de ensayos de más de 10 m/s (36 km/h).

- Que se pudiera transportar dentro de un coche.

- Peso del conjunto inferior a 50 kg.

- Bajo coste.

Aunque son pocos los objetivos es importante que se cuantifiquen, sólo de esta forma podremos valorar el resultado.

Diseño y construcción

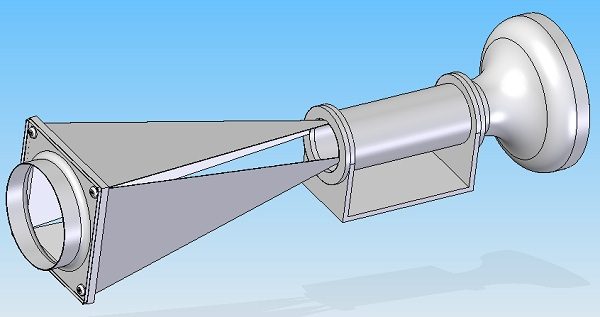

Lo primero que hice fue decidir qué tipo de túnel iba a construir. No fue difícil la elección. Lo quería pequeño, desmontable y que fuera simple, así que escogí uno abierto. También decidí que el ventilador aspiraría porque, cómo sabéis, de esta forma conseguiría un aire más limpio en la cámara de ensayos. A continuación dibujé un boceto de los bloques que debía tener: cono de aspiración, cámara de ensayos, difusor y ventilador. Para cambiar un poco la dinámica general de las secciones de ensayo cuadradas, decidí que la mía sería de sección circular.Una vez tuve las cosas claras a nivel cualitativo, fue el momento de ir a concretar dimensiones y a perfilar el diseño. En mi caso me ayude de un software de diseño CAD (diseño asistido por computadora) aunque es prescindible al ser algo bastante sencillo.

Yo lo construiría todo excepto el ventilador y la cámara de ensayos. Por este motivo el primer paso fue la elección del ventilador y la cámara de ensayos. Después el diseño de las partes restantes iría en función de estos dos elementos.

Empecemos por el ventilador. Miré catálogos y las características de los ventiladores que me interesaban: dimensiones, potencias, caudales, velocidades y también precios. Esta última característica es la que me hacía peligrar el proyecto, ya que no podría hacerme cargo del coste que suponía. Aquí es donde interviene S&P, una empresa que hace ventiladores. A posteriori de que yo les pidiera ayuda, ellos se ofrecieron a colaborar con mi proyecto. Por este motivo me gustaría agradecer mucho su ayuda y confianza porque estoy seguro que sin ellos no hubiera sido posible hacer realidad ese proyecto.

Finalmente obtuve el ventilador que veis en la foto superior para tirar adelante el proyecto, sus características son estas: diámetro nominal de 355 mm, hélice de plástico, 200 W de potencia máxima consumida, un caudal de 3490 m3/h y una velocidad de rotación de 1225 rpm.

La otra parte que compré fue a cámara de ensayos. Es un bloque simple, debe constar de una bancada y de un tubo cilíndrico de metacrilato trasparente. El diámetro exterior e interior condicionarían tanto el difusor como el cono de aspiración. Finalmente, y después de buscar y buscar, encontré en una tienda un trozo de tubo de 500 mm de largo, diámetro exterior de 200 mm e interior de 194 mm.

A partir de ahí empecé a trabajar en el diseño del difusor y del cono de aspiración. Es importante hacer hincapié en que el difusor debe ser un elemento lineal y que permita una reducción suave de la velocidad del aire, todo lo contrario que el cono de aspiración ya que éste no debe ser lineal. Para acabar de complicar el diseño y construcción, el difusor va a ser un elemento cuya sección cambiará de tamaño y de forma. En el lado del ventilador tendrá una sección cuadrada y en el lado de la cámara de ensayos una sección circular.

Con estos requerimientos de diseño decidí los materiales de construcción: madera reforzada con fibra de vidrio para el difusor y únicamente fibra de vidrio para el cono de aspiración. Estos dos materiales me iban a permitir construir las formas que yo quería con un bajo peso y precio razonable.

Con los datos del ventilador y la cámara de ensayos, queda determinado el difusor, cuyas dimensiones son las siguientes: 1000 mm de largo, sección cuadrada de 450 mm de lado y sección cilíndrica de diámetro 194 mm en el lado pequeño.

En cuanto al cono de aspiración, por norma general se hace con una sección de entrada mucho más grande que la sección del ventilador. Por motivos de simplicidad, tamaño y coste, decidí hacerlo del mismo tamaño, 355 mm de diámetro. Esta fue la manera de evitar construir una estructura para alzar todo el conjunto. ¿Precio a pagar? Menor velocidad del aire en la cámara de ensayos.

Para calcular la velocidad he usado estas dos ecuaciones:

Caudal = Velocidad x Sección

S1 x V1 = S2 x V2

Dónde S1 y S2 son las dos secciones correspondientes a los dos extremos del difusor y V1 y V2 son las velocidades correspondientes a la sección 1 y a la sección 2.

Test de velocidad

Finalmente puse el túnel a prueba. Mediante un anemómetro pude medir la velocidad del aire dentro de la cámara de ensayos. El resultado fue de 62 km/h, una velocidad algo pequeña, pero comprensible si se tiene en cuenta la potencia del ventilador y las pérdidas que existen en los procesos de expansión y contracción del aire.

La valoración final es muy positiva, ya que el túnel cumple con los objetivos planteados al inicio.